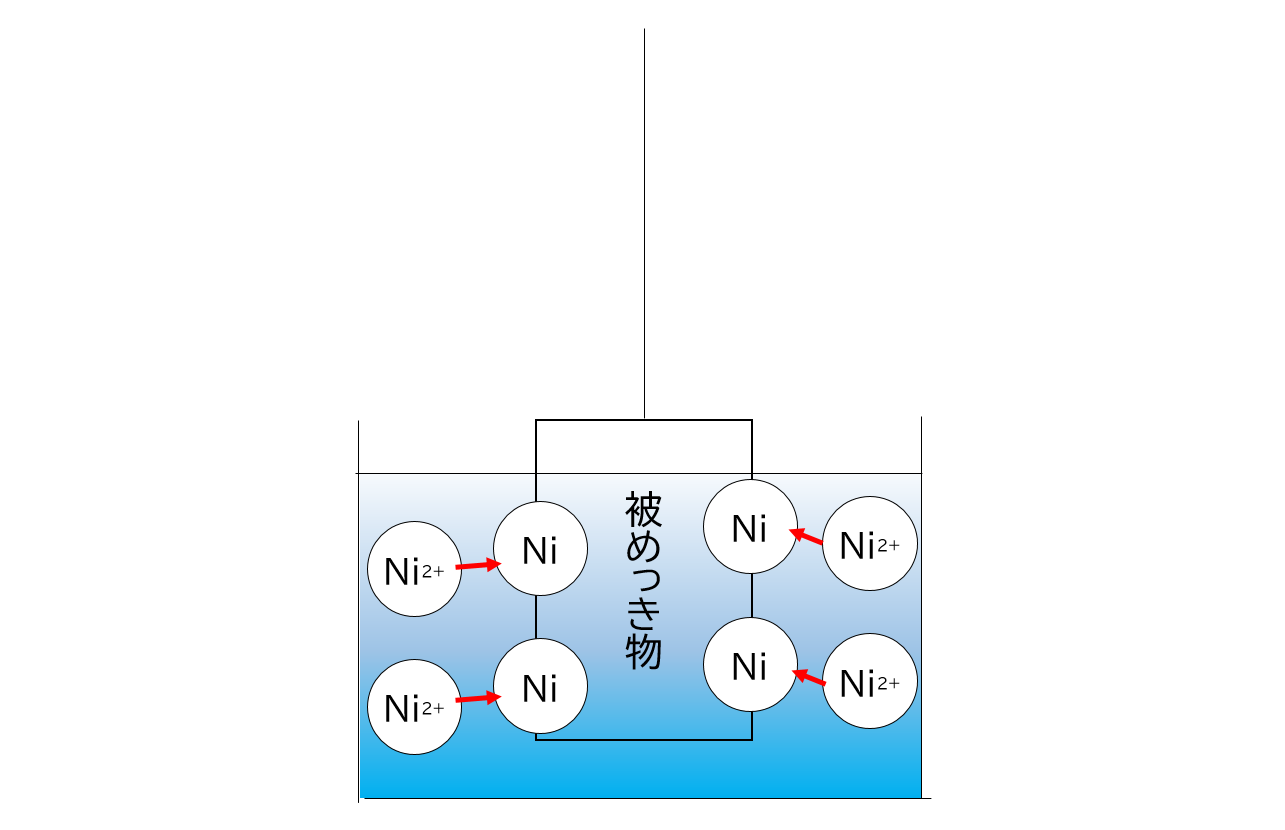

無電解ニッケルめっきとは、電気を使用せずに化学的還元作用により、ニッケルリン(Ni-pめっき)の皮膜を析出させるめっき処理方法です。大きな特徴として、めっきの膜厚を均一に処理することが出来る点が挙げられます。下記にイラストを掲載していますが、本めっき処理は通電せずにめっき液中で化学的還元反応を利用してめっきを施します。

無電解ニッケルめっき処理の基本

無電解ニッケルめっきの原理を紹介します。

同めっき処理は、硫酸ニッケルおよび次亜リン酸ナトリウム、pH緩衝材、錯化剤、安定化剤等で構成される、めっき液に対象物を浸すことで処理を行います。

通電はせずに、液中での還元反応を利用することで対象物表面にリンを含んだ金属皮膜を析出させるめっき手法です。

無電解ニッケルめっき処理のメリット・デメリット

無電解ニッケルめっき処理のメリット

まず、均一な厚みを実現できる点です。無電解めっきは電流を使用しないため、内径に段を持つシャフトや止まり穴を持つシャフトなど複雑な形状において一様・均一な膜厚を施すめっき処理方法です。次に、優れた耐食性を提供する点です。このめっきは高い耐食性を誇り、厳しい環境下でも基材をしっかりと保護し、化学薬品や海水などに対する耐久性が向上します。

さらに、熱処理をすることにより、高硬度が得られ、耐摩耗性により、機械部品や工具の寿命を大幅に延ばすことができます。また、めっき浴の種類によっては、めっき被膜が非磁性であるため、磁気影響を避けたい用途にも適しています。

滑り性が良好で、摺動部品や継手などの摩擦を減少させる効果もあります。最後に、無電解ニッケルめっきは滑らかで美しい表面仕上げが得られるため、装飾用途にも対応可能です。これらの特性により、無電解ニッケルめっきは多岐にわたる産業分野で利用されています。

- 膜厚管理が容易:内・外形に複雑な形状を持つ製品でも均一な膜厚が形成可能

- 優れた耐食性:化学薬品などの液相内や海水などにおける耐食性・耐久性を有します。

無電解ニッケルめっき処理のデメリット

まず、ニッケル金属はレアメタルのため、市場価格に左右されます。さらに、無電解めっきは化学薬品や制御された環境が必要であるため、プロセス全体のコストが増加することがあります。

また、無電解めっき被膜の硬度や耐摩耗性は優れていますが、特定の環境下では脆性が増すことがあり、衝撃に対して弱い場合があります。さらに、めっき浴の管理が難しく、めっき液の化学的バランスを維持するためのメンテナンスが頻繁に必要です。

環境影響についても考慮が必要で、使用される化学薬品が有害であるため、廃液処理には注意が求められます。無電解ニッケルめっきの均一性は利点ですが、基材の表面処理が不十分だと欠陥が生じやすい点も注意が必要です。

- 処理コストが高い:制御された環境であるため、プロセス全体でのコスト高を生む。

- 衝撃に弱い:耐食性はあるものの、特定環境下で脆性が増す。

無電解ニッケルめっき処理に適した素材

具体的には以下のような素材が適しています

- 鉄およびその合金: 炭素鋼やステンレス鋼などが含まれます。耐食性や耐摩耗性を向上させるために広く使用されます。

- アルミニウムおよびその合金: アルミニウムは軽量かつ強度が高いですが、無電解ニッケルめっきによりさらなる耐食性が付加されます。

- 銅およびその合金: 銅や銅合金に対しても優れた付着性を持ち、電気的特性を保ちながら耐摩耗性を向上させます。

- 亜鉛ダイカスト: 亜鉛合金のダイカスト製品にも適用され、耐久性や表面の均一性を向上させます。マグネシウムおよびその合金: 軽量素材であるマグネシウムも無電解ニッケルめっきによって耐食性が向上します。

- プラスチック: 特殊な処理を行うことで、プラスチックにも無電解ニッケルめっきを施すことができます。これにより、電磁シールド効果や装飾性が向上します。

これらの素材は無電解ニッケルめっき処理を施すことで、その特性を大幅に向上させることができます。

めっき処理事例のご紹介

アルミ繊維機械部品への無電解ニッケルめっき

本表面処理・めっき処理事例は、アルミ表面処理・めっき. COMが手掛けた繊維機械のパーツとなる部品で、無電解ニッケルめっきを施しています。

アルミを基材としており、繊維機械の構成部品でなかでも糸道に使用される部品のため、製品に傷を与えないよう糸道部分への傷なしとの指定があり、且つめっき面に対する面粗度要求が厳しくしてされております。滑らかな表面処理部品のめっき処理に実績を持つ当社のような企業にご依頼いただくことをお勧めいたします。