1. 硬質クロムめっきとは?

硬質クロムめっき(こうしつクロムめっき)は、工業分野において広く利用される表面処理技術の一つです。電気化学的なプロセスを利用し、金属部品の表面に薄く硬いクロムの層を形成することで、耐摩耗性、耐食性、耐熱性、そして低摩擦性といった特性を向上させることを目的としています。

基材となる金属(たとえば鉄やアルミニウム合金など)の表面に、電気分解によってクロム金属を析出させるこの技術は、自動車部品、航空機部品、産業機械部品、金型など、耐久性が求められる多くの分野で活用されています。

特に摺動部品や高負荷のかかる部品においては、硬質クロムめっきにより製品寿命を大幅に延ばすことが可能で、その特徴は、何といっても高い硬度にあります。ビッカース硬さ(Hv)で800〜1000という非常に高い数値を出すことができ、一般的な鋼材よりもはるかに高い数値です。

この硬度により、部品表面は摩耗や傷つきから保護され、長期間にわたって機能を維持できます。また、硬質クロムの緻密な結晶構造は優れた耐食性をもたらし、酸やアルカリといった腐食性物質にも高い耐性を発揮します。

さらに、表面の平滑性向上や摩擦係数の低減といった効果もあり、金属製品が回転する場合などでは機械効率の向上にも貢献します。なお、硬質クロムめっきは、装飾目的で使用される光沢クロムめっきとは異なり、機能性を重視した処理であるため、膜厚も数十~百マイクロメートルと比較的厚く調整されることもあります。

ただし、硬質クロムめっきは完全無欠ではありません。次項では、硬質クロムめっきで発生しうる代表的な不具合やトラブル、その原因と対策について解説します。

2. 硬質クロムめっきでよくあるトラブル

硬質クロムめっきには多くの利点がありますが、処理工程や素材、使用環境によってはさまざまな不具合が発生する可能性があります。以下に、よく見られるトラブルとその対策を示します。

2.1 めっき剥離

めっき剥離は、素地金属と硬質クロムめっき層との密着性が不十分な場合に発生します。使用中にめっき層が部分的に、あるいは全体的に剥がれてしまう現象で、部品の機能性を著しく損なう原因となります。

原因:

- 素地処理の不備: 脱脂や酸洗い、活性化処理が不十分だと、表面に汚れや酸化膜が残り密着不良を引き起こします。

- めっき浴の管理不良: 温度や電流密度、成分濃度が適切でない場合、密着性の高いめっき層が形成されません。

- 素地金属の材質: 一部の合金鋼などはクロムとの密着性が得にくいことがあります。

- 熱膨張差の影響:素地金属とクロムの熱膨張率が大きく異なる場合、温度変化で界面に応力が発生し剥離の原因になります。

対策:

- 徹底した素地処理: 脱脂・酸洗い・ブラスト処理などにより表面を清浄かつ活性化。

- めっき浴の管理徹底:温度、pH、電流密度、成分分析などを定期的に行い最適状態を維持。

- 材質の適切な選定:密着性に配慮した素材の選定。

- 適切な膜厚設計:過剰な厚膜は内部応力増大につながるため、使用条件に応じて設計。

- ベーキング処理の実施:水素脆性を除去し、密着性を向上。

2.2 ピンホール・気泡

めっき表面に微細な穴(ピンホール)や気泡が生成されることがあります。これらは、腐食の起点となったり、外観不良の原因となったりします。

主な原因

- めっき浴中の不純物:微粒子や有機物の混入。

- 水素ガスの発生:析出時に発生した水素が層内に閉じ込められ気泡となる。

- 電流密度が不適切:過剰な電流密度は水素発生を助長。

対策:

- めっき浴の清浄化:濾過や活性炭処理により不純物を除去。

- 適切な添加剤の使用:水素の放出を助ける成分の投入。

- 電流密度の最適化:部品形状や条件に合わせて設定。

- 脱ガス処理:素地金属を事前に加熱処理し、水素発生を抑制

2.3 めっき膜厚の不均一

複雑な形状や大きな部品では、膜厚が一様にならず、局所的に厚すぎたり薄すぎたりすることがあります。

主な原因:

- 電流分布の不均一:形状や電極配置による電流の偏り。

- 攪拌不足:電解液の濃度や温度分布が不均一になる。

対策:

- 補助陽極や遮へい板の使用:電流分布を制御。

- 適切な治具設計:固定具の配置を工夫し、均一な処理を実現。

- 十分な攪拌:電解液の状態を一定に保つ。

- マスキングの活用:不要部分への析出を防ぐ。

2.4 表面の粗さ

設計よりも表面が粗くなると、摩擦特性やシール性に悪影響を与える可能性があります。

原因:

- 素地表面の粗さ:めっきは下地状態を反映します。

- めっき浴管理の不良:不純物や添加剤の過不足。

- 不適切な電流密度:結晶成長が不安定になり粗くなる。

対策:

- 素地研磨:平滑な下地により仕上がりを改善。

- 浴の管理・清浄化:定期的な濾過や成分管理。

- 添加剤の適正使用:平滑化効果のある薬品の投入。

- 電流密度の調整:安定した析出のために最適化。

これらのトラブルと対策を正しく理解し、適切な処理を行うことで、硬質クロムめっきの持つ性能を最大限に引き出すことができます。発注をご検討の際には、これらのポイントに留意し、実績と信頼のあるめっき加工業者を選ぶことが重要です。

3. 硬質クロムめっきを施した加工実績紹介

3‐1.食品機械部品への硬質クロムめっき

本表面処理・めっき処理事例は、アルミ表面処理・めっき. COMが手掛けた食品機械のパーツとなる製品で、硬質クロム処理を施した後にバフ研磨を施しました。当社ではめっき処理・バフ研磨を行い、表面粗さを指定精度まで出したことも検査し、納品をしました。>>>詳しくはこちら

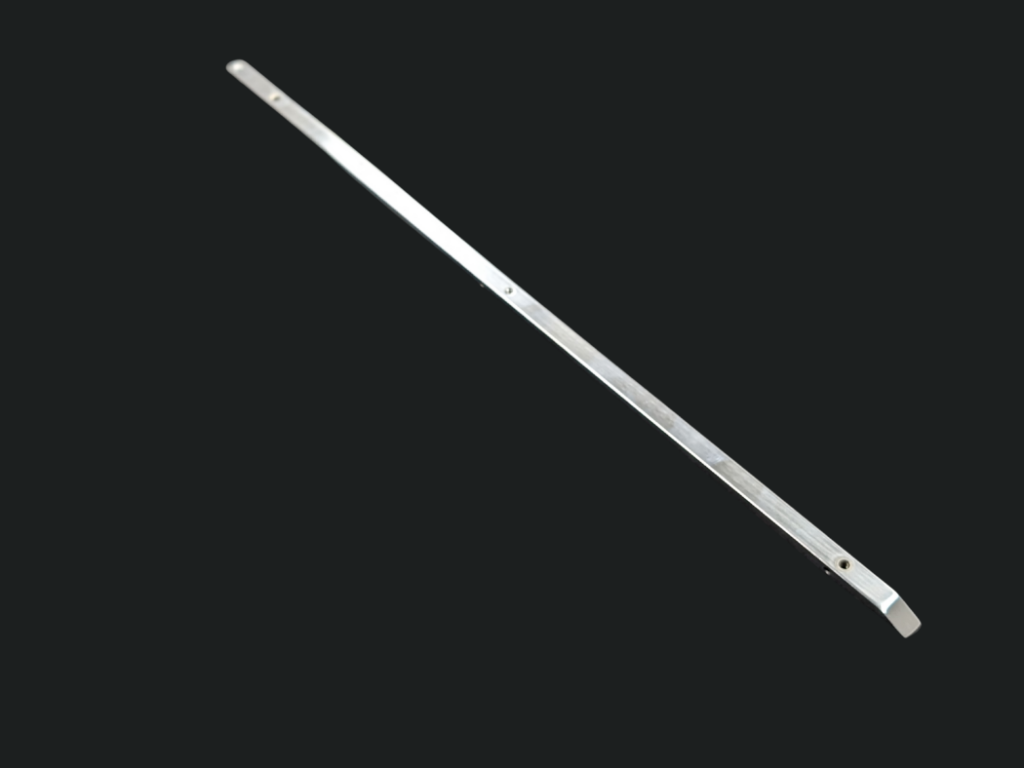

3‐2.繊維機械部品への硬質クロムめっき

本表面処理・めっき処理事例は、アルミ表面処理・めっき. COMが手掛けた繊維機械のパーツとなる製品で、硬質クロム処理を施した後にバフ研磨を施しました。当社ではめっき処理・バフ研磨を行い、表面粗さを指定精度まで出したことも検査し、納品をしました。>>>詳しくはこちら

4. 硬質クロムめっきならアルミ表面処理・めっき.comを運営する浅下鍍金にお問い合わせください

これらのトラブルと対策を理解し、適切な硬質クロムめっき処理を行うことで、高品質で耐久性の高い部品製造に繋げることができます。発注をご検討の際には、これらの点に注意し、信頼できるめっき加工業者を選定することが重要です。

特に、創業100年以上の歴史を持つ浅下めっき株式会社では、長年培った技術力と品質管理体制により、硬質クロムめっきにおいても安定した品質を実現しています。アルミニウムなどの軽合金へのめっきや複雑形状部品の処理実績も豊富で、素材特性に応じた最適な下地処理や密着性向上のノウハウを有しています。また、膜厚の均一性や表面粗さの調整といった精密な対応も得意とし、医療機器部品や航空機部品など高精度を求められる分野にも多くの納入実績があります。

さらに、アルミ表面処理・めっき専門のサイト(https://asa-mekki.com/)では、特にアルミ素材に特化した独自の下地処理プロセスを紹介しており、クロムめっきが困難とされるアルミニウム合金に対しても、高密着性・高耐食性を両立した処理を実現しています。こうした専門性の高い知見を持つ加工業者と連携することで、トラブルのリスクを最小限に抑え、安心して部品の量産や試作に臨むことが可能となります。